Tehnoloogiad

Meie eripäraks ja tugevuseks on mitmekülgsus nii töödeldavate materjalide kui ka metallide töötlemiseks vajalike tehnoloogiate alal. Me tootearendusosakond on valmis nõustama kliente sobivate materjalide ja tootekonstruktsiooni valikul, et saavutada parim hinna ja kvaliteedi suhe. Seda omakorda täiendab tootearendusvõimekus ning võimekus projekteerida ning ka valmistada seeriatööks vajalikke abinõusid ja rakiseid. Oma laia ja ülemaailmse tarnijate võrgustiku kaudu oleme suutelised hankima ka kõik muud vajalikud komponendid, et teie toode lõpuni valmis ehitada.

Tehnoloogiad

Tootearendusalane nõustamine

Meie klientide hulgas on ülemaailmselt tuntud ettevõtteid, kellel on olemas pikaajaline kogemus omatoodetega arendamisega. On vähetõenäoline, et suudaksime anda neile nõu kuidas toodete funktsionaalseid omadusi või kestlikkust parandada. Küll võib olla võimalik, et meie teadmised selliste toodete valmistamise võimalustest on toote omaniku omadest värskemad ning meilt saadud näpunäited võivad olla abiks toodete valmistamiskulude alandamisel tegemata sealjuures järeleandmisi muude toote omaduste arvelt.

Meie klientideks on ka äsja alustanud ettevõtteid, kellel olemas vaid esialgsed toote visandid ja/ või käsitöönduslikult valmistatud prototüüp. Sellistele ettevõtmistele suudame tõenäoliselt nõu anda nii sobivate konstruktsioonimaterjalide valiku kui ka toote sõlmede tehnoloogilise lahenduse valikul, mis aitavad luua kvaliteetse ja kestliku toote plaanitavaid müügimahte arvestades mõistlike kuludega.

Suudame lugeda ja vajadusel modifitseerida kõiki erinevaid 3D ja vektorformaadis edastatud mudeleid ja jooniseid. Vajadusel oleme valmis looma mudelite põhjal üksikute detailide joonised ja täiendama neid lisainfoga, mis võib olla kvaliteetset ja kiiret valmistamisprotsessi silmas pidades oluline.

Meie klientideks on ka äsja alustanud ettevõtteid, kellel olemas vaid esialgsed toote visandid ja/ või käsitöönduslikult valmistatud prototüüp. Sellistele ettevõtmistele suudame tõenäoliselt nõu anda nii sobivate konstruktsioonimaterjalide valiku kui ka toote sõlmede tehnoloogilise lahenduse valikul, mis aitavad luua kvaliteetse ja kestliku toote plaanitavaid müügimahte arvestades mõistlike kuludega.

Suudame lugeda ja vajadusel modifitseerida kõiki erinevaid 3D ja vektorformaadis edastatud mudeleid ja jooniseid. Vajadusel oleme valmis looma mudelite põhjal üksikute detailide joonised ja täiendama neid lisainfoga, mis võib olla kvaliteetset ja kiiret valmistamisprotsessi silmas pidades oluline.

Tootearendusalane nõustamine

Tehnoloogiaalane nõustamine

Toodete valmistamiseks mõistlik valmistamistehnoloogia on sõltuvuses oodatavatest müügikogustest. On üldteada reegel, et investeerides rohkem tootespetsiifilistesse tööriistadesse ja abinõudesse on võimalik edaspidises saavutada madalamad valmistamiskulud. Samas, kõikidel klientidel ei pruugi olla vajalikku finantsvõimekust ja ka riskijulgust, et uue toote elutsükli algfaasis selliseid investeeringuid teha. Meil on enamike tööoperatsioonide teostamiseks olemas paindlikud valmistamistehnoloogiad, mis võimaldavad saavutada vajaliku tulemuse minimaalse alginvesteeringuga kui ka tööstuslikud tehnoloogiad, mis eeldavad alginvesteeringut spetsiaalsetesse tööriistadesse kuid tagavad seejärel madalamad tootmiskulud. Saame olla siin oma klientidele nõuandjaks, kus võiks asuda mõistlik riskipiir toote omahinna ja vajaliku alginvesteeringu vahel.

Kui toote valmistamise tehnoloogia on kliendiga kooskõlastatud, kirjeldatakse kõik selle valmistamise üksikasjad - kasutatavad materjalid, tööoperatsioonid ja kvaliteedi ( kontrolli ) nõuded detailselt lahti digitaalses toote koosluses, mis tagab edaspidiseks vajalikud lähteandmed sisendkomponentide õigeaegseks hankeks ja veavabaks tootmiseks.

Kui toote valmistamise tehnoloogia on kliendiga kooskõlastatud, kirjeldatakse kõik selle valmistamise üksikasjad - kasutatavad materjalid, tööoperatsioonid ja kvaliteedi ( kontrolli ) nõuded detailselt lahti digitaalses toote koosluses, mis tagab edaspidiseks vajalikud lähteandmed sisendkomponentide õigeaegseks hankeks ja veavabaks tootmiseks.

Tehnoloogiaalane nõustamine

Tööriistade ja tööabinõude valmistamine ning hooldus

Kui kliendiga toimuvate arutelude tulemusena on jõutud ühisele seisukohale tööriistade ja abinõude valmistamise otstarbekuses, siis oleme suutelised korraldama oma jõududega nii nende projekteerimise kui ka valmistamise. Suudame valmistada raide- ja paindestantse, keevitus-, kooste- ja kontrollrakiseid.

Meie oma majas asuv instrumentaalüksus ei võimalda mitte ainult toodete juurutamisprotsessi kiirendada ja nende kulusid paremini kontrollida, vaid see annab meile tulevikus eelise ka tööabinõude hooldusel, remondil ja modifitseerimisel.

Rohkem meie tööriistaehitusalastest kompetentsidest saad teada siit:

TÖÖRIISTAEHITUS

Meie oma majas asuv instrumentaalüksus ei võimalda mitte ainult toodete juurutamisprotsessi kiirendada ja nende kulusid paremini kontrollida, vaid see annab meile tulevikus eelise ka tööabinõude hooldusel, remondil ja modifitseerimisel.

Rohkem meie tööriistaehitusalastest kompetentsidest saad teada siit:

TÖÖRIISTAEHITUS

Tööriistade ja tööabinõude valmistamine ning hooldus

Torudetailide valmistamine

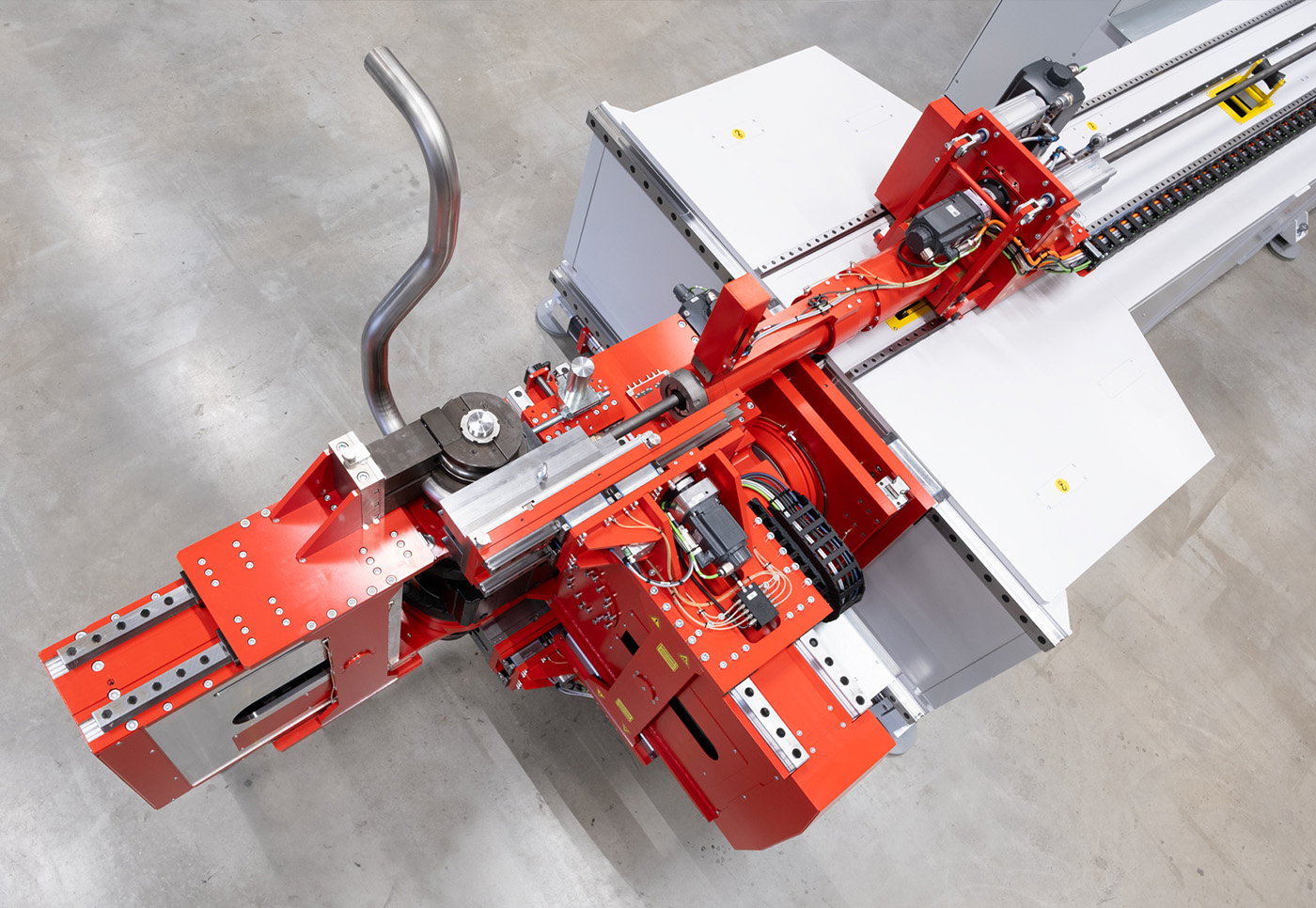

Torudetailide valmistamise võimekus on üks meie tugevustest, millele paljud meie konkurentidest ei suuda samaväärsega vastata. Toorikute ettevalmistamiseks kasutame täisautomaatseid torulaseri lõikuspinke. Torude painutuseks on valida mitmete eri omadustega painutus ja valtspinkide seast.

Torudetailide valmistamine

Lehtdetailide valmistamine

Ettevõtteid, kellel on olemas võimekus pakkuda lehtdetailide laserlõikus ja painutusteenuseid on maailmas tuhandeid. Meteci eripäraks on võimekus tulenevalt detailide täpsusnõuetest ja kogustest valida siin minimaalset alginvesteeringut nõudva laserlõikus – painutustehnoloogia kui ka suuremate partiide ja/või täpsusnõuete puhul sobivama ning kulutõhusama pressimis - stantsimistehnoloogia vahel. Erinevate tehnoloogiate olemasolu töötlemisjääkide eemaldamiseks, avade ületöötlemiseks või keermestamiseks täiendavad lehtdetailide kvaliteetseks valmistamiseks vajalike tehnoloogiate nimistut.

Lehtdetailide valmistamine

CNC lõiketöötlus

Meie masinapargis on mitukümmend erineva võimekusega CNC trei- ja freespinki. Treipinkide valik ulatub lihtsamatest ühespindlilistest kuni kahe spindli ja kahe revolvriga pinkideni. Suudame valmistada detaile maksimaalse diameetriga ⌀350 ja pikkusega 600 mm. Samuti omame laia valikut freespinke, millega saame juhtida kuni 5-telge samaaegselt ning töödelda detailde suuruses 1500 x 700 x 500mm.

Osad töökeskustest on varustatud laadimissüsteemi või robotiga, mis vähendab inimoperatsioonide arvu ning tagab kõrgema efektiivsuse. Kõik meie pingid kasutavad Siemensi juhtimistarkvara, mis tagab tootmisel paindlikkuse ja klientide nõutud tarneajad.

Töötleme laia valikut materjale, näiteks plastid, alumiinium, roostevaba teras, aga ka valandeid või keeviskoostusid. Väiksemate tootmispartiide tarbeks on kasutada univeraalsed trei-, frees-, lihv- ja erosioonpingid.

Osad töökeskustest on varustatud laadimissüsteemi või robotiga, mis vähendab inimoperatsioonide arvu ning tagab kõrgema efektiivsuse. Kõik meie pingid kasutavad Siemensi juhtimistarkvara, mis tagab tootmisel paindlikkuse ja klientide nõutud tarneajad.

Töötleme laia valikut materjale, näiteks plastid, alumiinium, roostevaba teras, aga ka valandeid või keeviskoostusid. Väiksemate tootmispartiide tarbeks on kasutada univeraalsed trei-, frees-, lihv- ja erosioonpingid.

CNC lõiketöötlus

Komponentide sisseost

Meie valmistatud lõpptoodetesse kuulub hulgaliselt ka plastdetaile, juhtmeköidikuid ning elektroonika, pneumaatika ja hüdraulika komponente, millest osa võivad olla standardsed ja osa disainitud vastavalt kliendi erinõudmistele. Teeme igapäevaselt koostööd selliste detailide disainimisele ja valmistamisele spetsialiseerunud ettevõtetega, selleks et oleksime suutelised pakkuma teile täielikult lõppkasutusvalmis toodet.

Komponentide sisseost

Keevitus

Meie keevitusalaseid oskusi võib torutöötluse kõrval pidada teiseks võtmekompetentsiks, millega suudame konkurentidest positiivselt eristuda.

Keevitame erinevaid süsinikteraseid, roostevaba terast ja alumiiniumi, kasutades vajadusest lähtuvalt kas MIG-MAG, TIG või laserkeevitusprotsessi. Kasutusel on nii käsikeevitustöökohad, poolautomaadid kui mitmepealised keevitusrobotid. Ettevõtte on tunnustatud kui ISO 3834-2 kohane sertifitseeritud keevitustööde teostaja. Omame ka raudteetööstuses vajalikku ISO EN 15085-2:2007 keevitussertifikaati.

Keevitame erinevaid süsinikteraseid, roostevaba terast ja alumiiniumi, kasutades vajadusest lähtuvalt kas MIG-MAG, TIG või laserkeevitusprotsessi. Kasutusel on nii käsikeevitustöökohad, poolautomaadid kui mitmepealised keevitusrobotid. Ettevõtte on tunnustatud kui ISO 3834-2 kohane sertifitseeritud keevitustööde teostaja. Omame ka raudteetööstuses vajalikku ISO EN 15085-2:2007 keevitussertifikaati.

Keevitus

Koostamine

Teostame mehaaniliste, hüdrauliliste ja elektrikomponentide koostet ja lõpptoodete funktsionaalset testimist. Staatilise elektri suhtes tundlike elektroonikakomponentide koosteks on meil eraldi ESD koosteala.

Koostamine

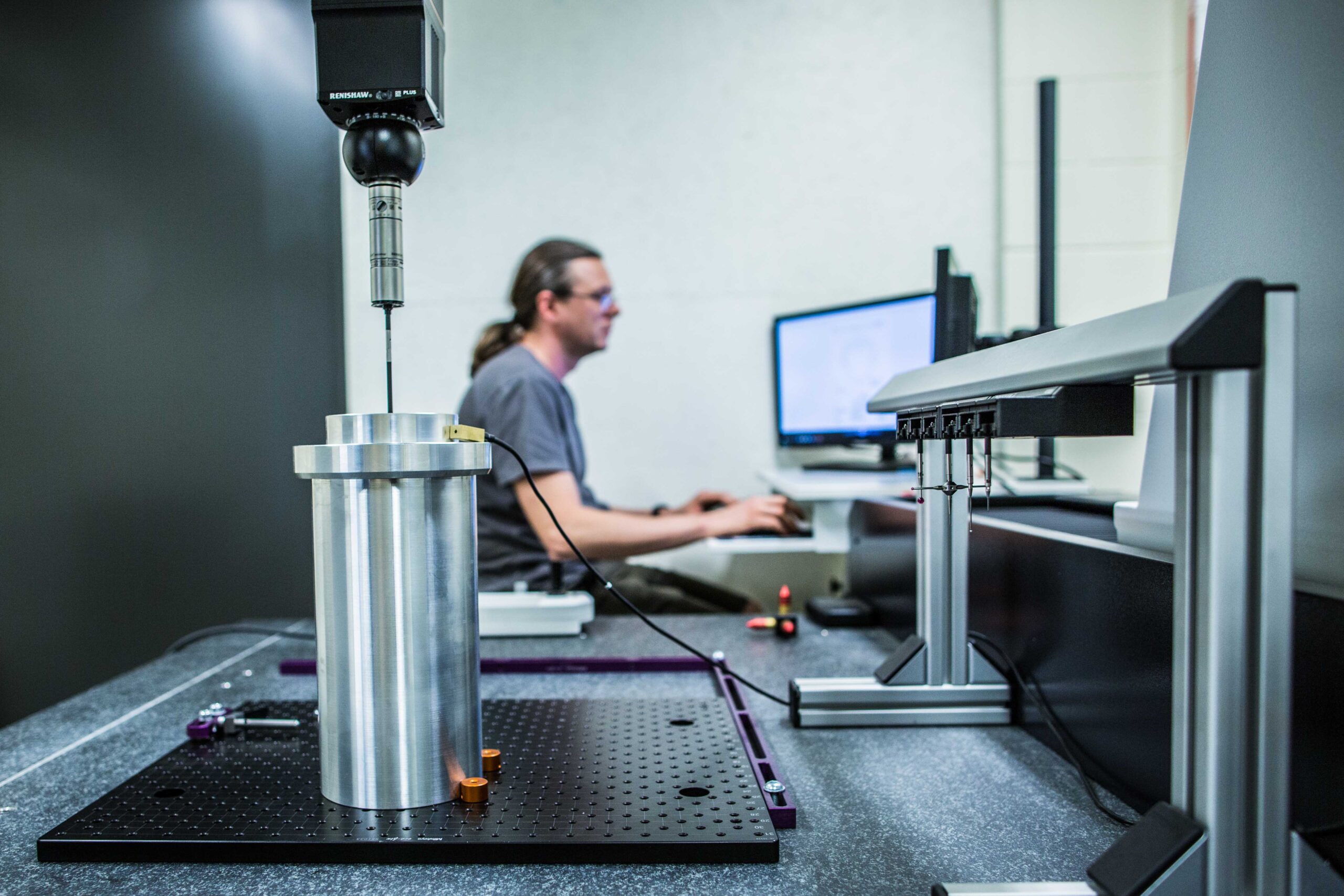

Kvaliteedikontroll

70% Tarmeteci poolt valmistatavatest toodetest on lõpptooted, st. neid ei valmistata sisenditeks teistele tootmisettevõtetele, vaid need on valmis lõppkasutuseks. See asjaolu tähendab, et keegi meie töö kvaliteeti rohkem ei kontrolli, mis seab omakorda kõrgendatud nõudmised meie sisemistele kontrollprotseduuridele.

Kvaliteedikontroll saab alguse juba materjalide või tootekomponentide saabumisel tehasesse. Kontrolltoimingute läbiviimise sagedus määratakse kas vea esinemise tõenäosuse analüüsi alusel või kliendi nõudmistest lähtuvalt. Kontrollmõõtmiste teostamiseks kasutame täpsusnõuetele vastavaid portatiivseid või statsionaarseid mõõtevahendeid või eriotstarbelisi mõõterakiseid. Mõõtetulemused registreeritakse mõõtmisprotsessi läbiviinud töötaja poolt ERP tarkvaras.

Kõik mittevastavused registreeritakse ja menetletakse kvaliteediosakonna poolt Saksa autotööstuse standardi (8D – Raport) kohaselt.

Kvaliteedikontroll saab alguse juba materjalide või tootekomponentide saabumisel tehasesse. Kontrolltoimingute läbiviimise sagedus määratakse kas vea esinemise tõenäosuse analüüsi alusel või kliendi nõudmistest lähtuvalt. Kontrollmõõtmiste teostamiseks kasutame täpsusnõuetele vastavaid portatiivseid või statsionaarseid mõõtevahendeid või eriotstarbelisi mõõterakiseid. Mõõtetulemused registreeritakse mõõtmisprotsessi läbiviinud töötaja poolt ERP tarkvaras.

Kõik mittevastavused registreeritakse ja menetletakse kvaliteediosakonna poolt Saksa autotööstuse standardi (8D – Raport) kohaselt.

Kvaliteedikontroll

Tehnoloogiliste võimekuste kirjeldus

Tehnoloogiliste võimekuste kirjeldus