Ende Juni besuchte die Metec Gruppe die Automatica München, Europas führende Messe für Industrieautomatisierung und Robotik. Hier trifft sich die Zukunft der Fertigung: Künstliche Intelligenz, Robotik und intelligente Automatisierung. Die Messe bot die Möglichkeit, die neuesten Automatisierungslösungen kennenzulernen und sogar selbst auszuprobieren – eine ideale Gelegenheit für Produktionsunternehmen, ihre Investitionspläne weiterzuentwickeln.

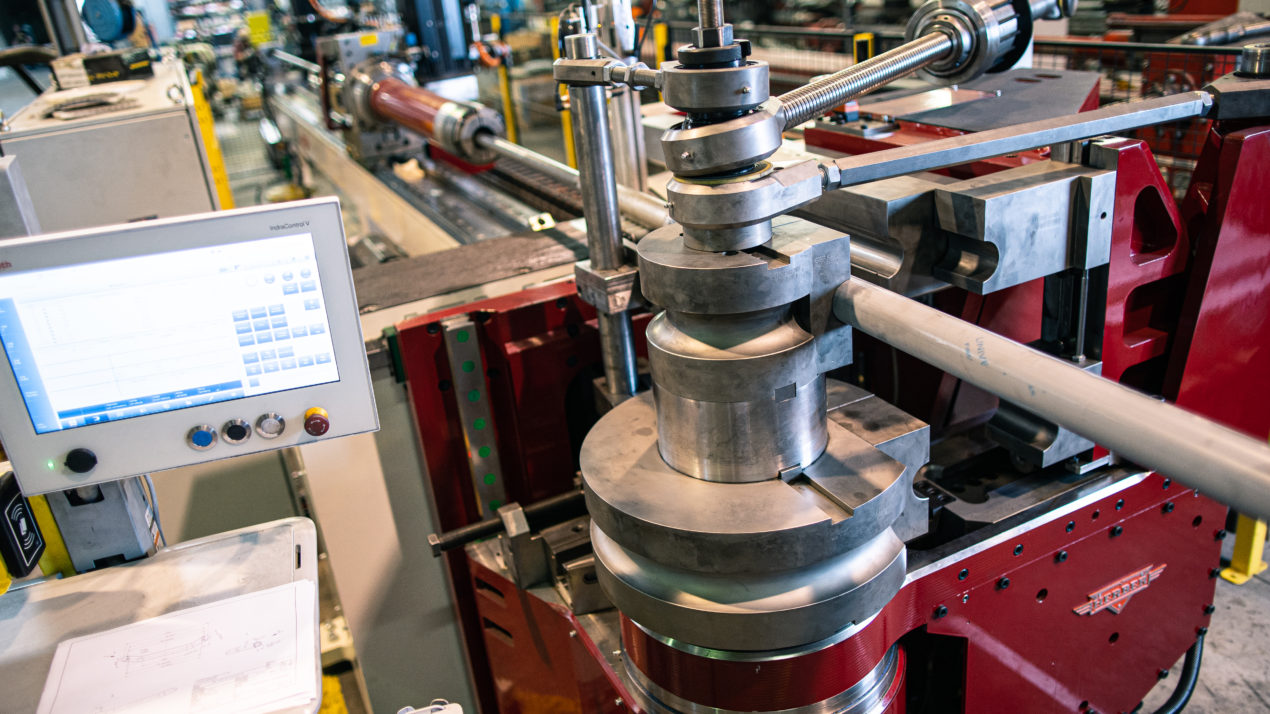

Automatisierung ist bei Metec nichts Neues – erst im Frühjahr wurden unsere Hydraulikpressen modernisiert (mehr dazu hier). In der Abteilung Metec CNC unterstützt ein Roboter erfolgreich unsere Doppelspindel-Drehmaschine. Der ursprünglich für eine einzige Produktfamilie vorgesehene Roboter wird mittlerweile auch bei der Fertigung anderer Produkte eingesetzt. Ein besonders anschauliches Beispiel für seinen Nutzen: Das Intervall zwischen notwendigen Bedienereingriffen konnte von zwei Minuten auf zwei Stunden verlängert werden – ein erheblicher Produktivitätsschub an diesem Arbeitsplatz.

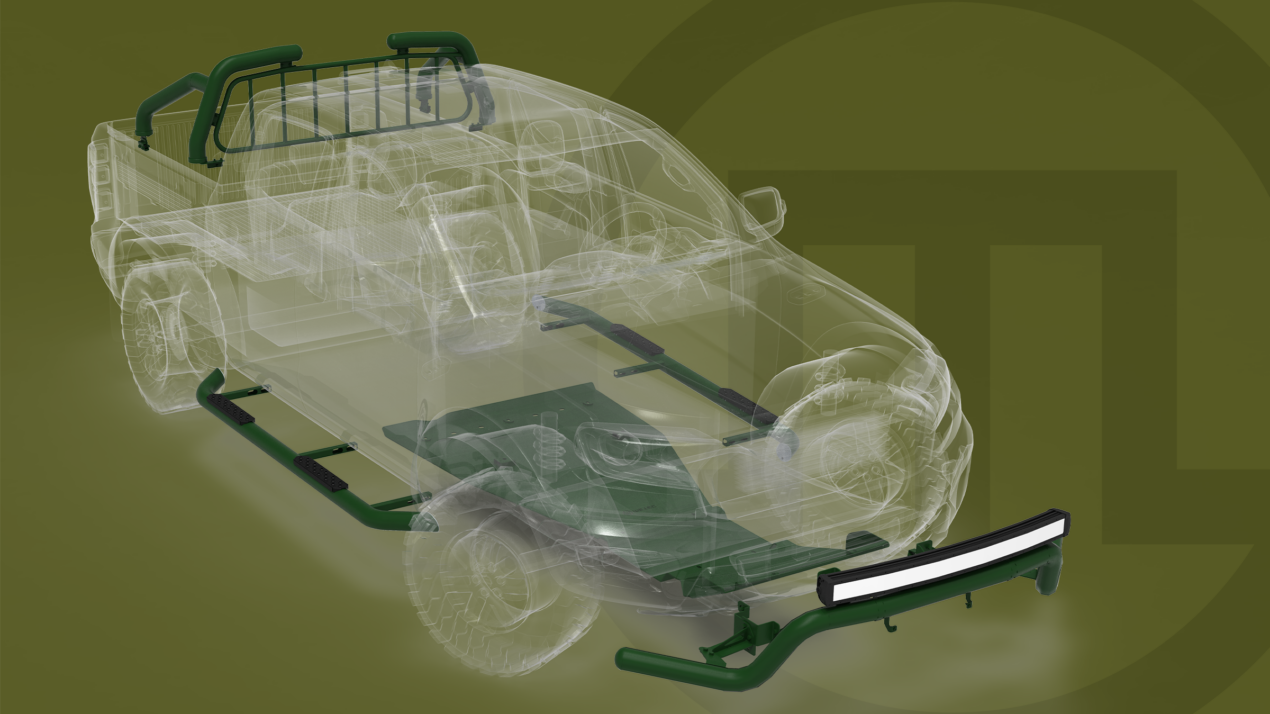

In naher Zukunft plant die Metec Gruppe bedeutende Investitionen in die Modernisierung bestehender Anlagen sowie in neue Automatisierungslösungen. Kurz vor dem Einsatz steht eine brandneue Roboterpolierlösung zur Veredelung von Fahrzeugzubehörprodukten. Zudem ist eine Investition in eine neue automatisierte Pulverbeschichtungslinie geplant, um unsere Lackierkapazitäten zu erhöhen. Zur Erweiterung unserer Blechbearbeitungskapazitäten bereiten wir eine Investition in eine neue Blechlaserschneidmaschine vor. In den kommenden Jahren plant Metec CNC, sowohl die Fräs- als auch die Drehmaschinen zu modernisieren, um unsere Position an der Spitze der CNC-Bearbeitung in Estland zu festigen und eine Vorreiterrolle bei der nächsten Generation von Fertigungstechnologien einzunehmen. Die ersten dieser Investitionen sollen idealerweise noch bis Ende des Jahres realisiert werden.

ZURÜCK

ZURÜCK