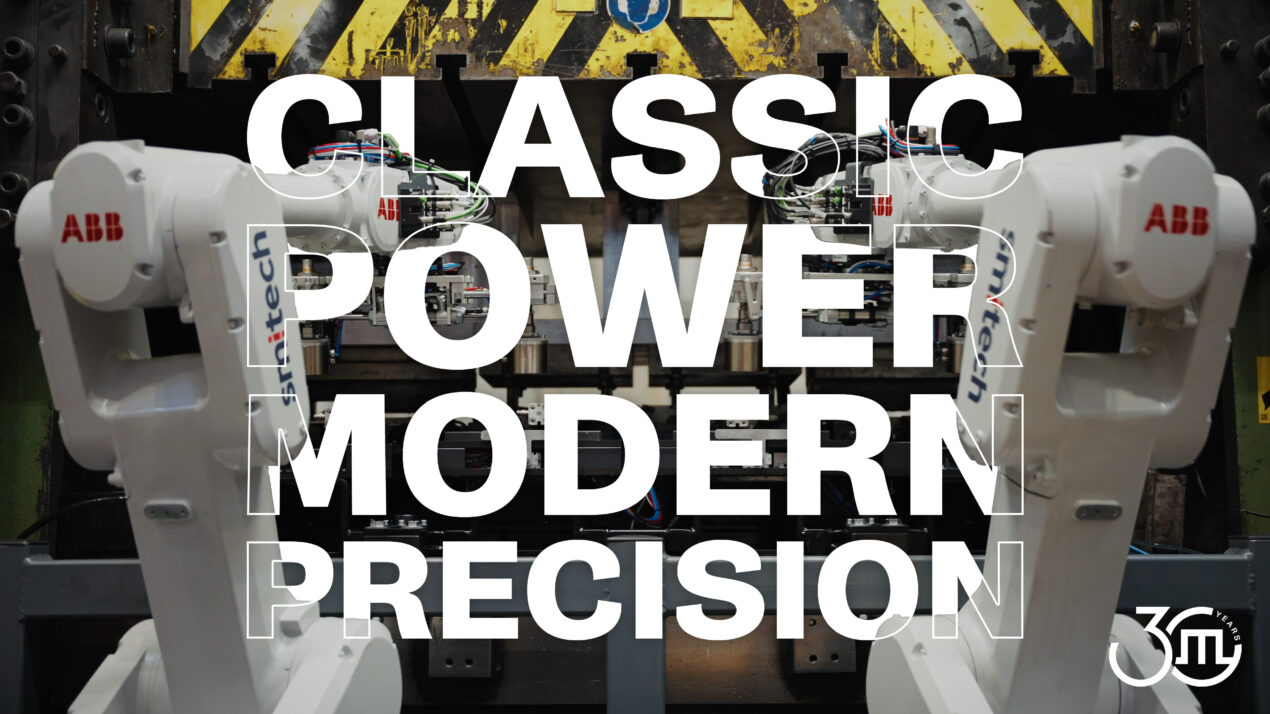

Eine der leistungsstärksten Maschinen bei Metec – eine 1000-Tonnen-Hydraulikpresse, die in wenigen Jahren ihr 50-jähriges Jubiläum feiern wird – hat zu Beginn dieses Jahres einen neuen Begleiter erhalten.

In Zusammenarbeit mit den Ingenieuren von Smitech wurde neben der Presse ein Industrieroboter installiert. Seine Aufgabe besteht darin, Rohlinge in den Arbeitsbereich zu bringen, sie anschließend zu entfernen und die Steuerungssysteme des Roboters und der Presse zu integrieren.

Dies war keineswegs eine einfache Automatisierungsaufgabe. Um die endgültige Form zu erreichen, muss der Rohling oder das Halbfabrikat zweimal in den Arbeitsbereich gebracht werden – mit einer Drehung dazwischen.

Der Pressvorgang darf erst starten, wenn die „hände“ des Roboters den Arbeitsbereich sicher verlassen haben.

Da beim Stanzen enorme Kräfte wirken, besteht auch das Risiko eines unerwarteten Werkzeugbruchs. Wird mit einem beschädigten Werkzeug weitergearbeitet, endet dies schnell mit einer Kiste voller Schrott.

Um dieses Risiko zu minimieren, wurde ein automatisches laseroptisches Inspektionssystem in den Arbeitsablauf des Roboters integriert. Erkennt das System ein fehlerhaftes Teil, stoppt es den Roboter.

Um die Kapazität der Presse maximal auszunutzen und die Effizienz zu steigern, verarbeitet der Roboter bis zu vier Teile gleichzeitig.

Nach der Fertigung stapelt der Roboter die Teile ordentlich auf Transportpaletten. Danach bleibt nur noch ein letzter Schritt – die Palette auf einen Lkw zu verladen und an den Kunden zu versenden.

Metecs Entwicklungsleiter Karl Englas betont, dass der Erfolg des Projekts durch die reibungslose Zusammenarbeit mit Smitech OÜ, dem Unternehmen, das für die Automatisierungslösung verantwortlich war, gesichert wurde:

„Unsere Zusammenarbeit mit Smitech verlief von Anfang an hervorragend. Schon in der Angebotsphase spürten wir eine starke Partnerschaft, bei der sie aktiv Ideen einbrachten, um die gesteckten Ziele mit einer wirtschaftlich sinnvollen Amortisationszeit zu erreichen. Darüber hinaus wurden alle in der Angebotsphase gemachten Zusagen eingehalten, und Herausforderungen während der Implementierung wurden schnell gelöst. Am Ende erreichten wir erfolgreich unser gesetztes Ziel.“

Die umgesetzte technische Lösung bestätigt eine wichtige Erkenntnis, die in vielen Bereichen heute oft vergessen wird – nicht alles Alte muss sofort entsorgt oder durch brandneue Alternativen ersetzt werden.

Auch ältere Maschinen können wettbewerbsfähig sein. Dies gilt übrigens auch für Menschen 😊. Darüber hinaus ist dieser Ansatz wirklich umweltfreundlich.

ZURÜCK

ZURÜCK